Новосибирские учёные придумали комплекс, который позволяет быстро цифровизировать данные промышленных производств. При этом разработка позволяет анализировать технологические процессы без их остановки. Систему уже успешно опробовали на предприятии «Сибирское стекло».

Специалисты Новосибирского государственного технического университета НЭТИ совместно с производственными компаниями завершили разработку и внедрение мобильного комплекса для сбора данных на промышленных объектах. Новая система даёт возможность анализировать технологические процессы в реальном времени, не останавливая работу предприятия. Первые практические испытания комплекса провели на заводе «Сибирское стекло».

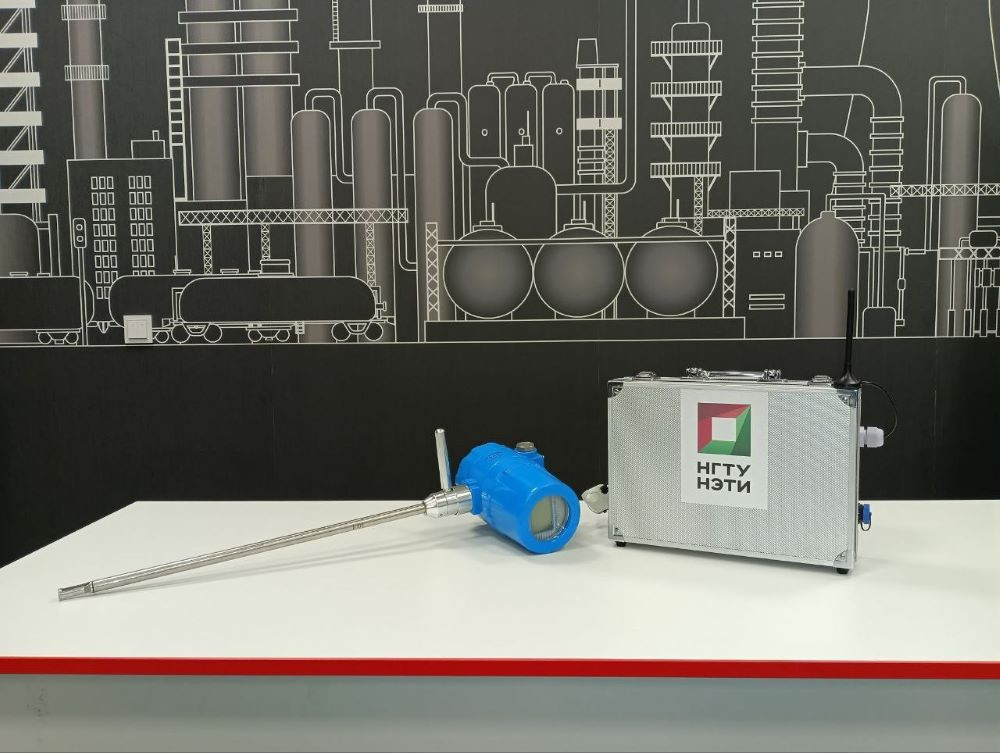

Как сообщили в пресс-службе вуза, новый комплекс — это компактное аппаратное устройство и специальное программное обеспечение, которое открывает новые возможности для цифровизации промышленных предприятий. Основное достоинство комплекса — его универсальность. Система может работать одновременно с 32 единицами контрольно-измерительной аппаратуры. К ней можно подключить расходомеры, датчики давления, температуры и уровня через стандартный промышленный интерфейс RS-485.

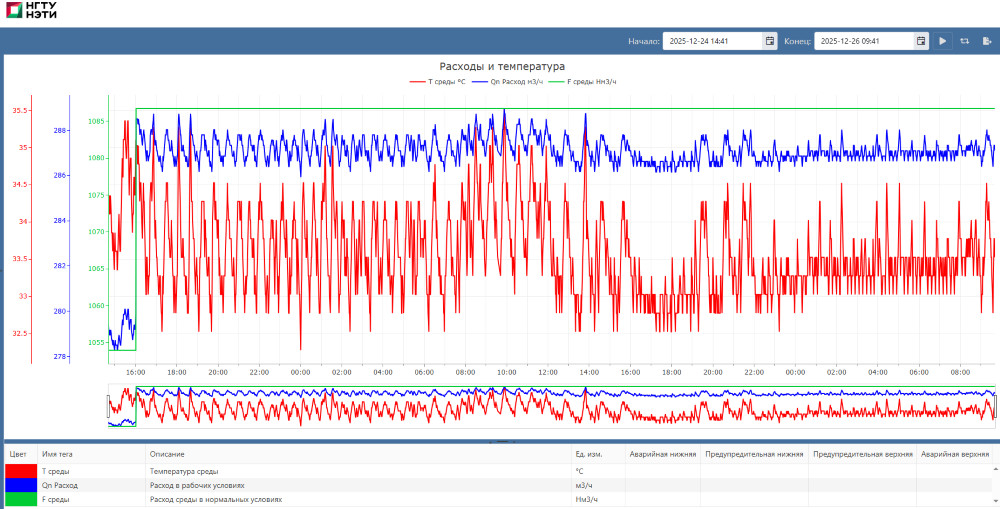

Пользователь может гибко задавать частоту сбора информации, от одного замера в секунду и реже. Все полученные данные система передаёт по защищённому беспроводному соединению в облачную платформу НГТУ НЭТИ или на внутренние сервера завода-потребителя.

В качестве первой производственной площадки для тестирования технологии выбрали предприятие «Сибирское стекло». С помощью мобильного комплекса инженеры собрали информацию о работе 22 линий сжатого воздуха в течение одних суток. Давление в этих линиях составляло от 4 до 6 бар. Специалисты проводили измерения на разных участках технологической цепочки каждую минуту. Такой подход позволил получить подробную и актуальную информацию о функционировании всего оборудования.

Александр Дворцевой, доцент кафедры тепловых электрических станций НГТУ НЭТИ и руководитель проекта, рассказал, что теперь команда разработчиков намерена детально обработать и проанализировать собранный массив данных в своём облачном вычислительном центре. Это исследование поможет найти возможности для снижения энергопотребления и повышения эффективности производственных циклов. Александр Дворцевой пояснил, что ключевое преимущество их метода — существенное снижение расходов и технологических рисков. Оно становится особенно заметным, если сравнивать новинку с установкой стационарных измерительных систем. Университет предлагает предприятиям оперативное, адаптивное и бюджетное решение для сбора важнейшей производственной информации.

Система работает с любыми типами оборудования, поддерживающими интерфейс RS-485, на дистанции до одного километра по кабелю. Комплекс также выстраивает надёжный, защищённый и управляемый канал связи с сервером, используя проводные или беспроводные технологии. Программное обеспечение, которое создали в университете, полностью соответствует нормативам для использования в критической информационной инфраструктуре и совместимо с разными операционными системами. Благодаря концепции «включи и работай» для установки комплекса не нужны узкоспециальные знания, и о азвёртывание системы на объекте занимает максимум 15 минут. Сразу после этого все собранные данные появляются в облачной платформе НГТУ для мониторинга. Такой подход позволяет сотрудникам предприятия уделять основное внимание анализу показателей, а не длительным пусконаладочным процедурам.

Разработчики уже строят планы по усовершенствованию комплекса. В дальнейшем они хотят создать модуль для беспроводного подключения датчиков, а также сделать само устройство более компактным. Это повысит мобильность системы и упростит её применение на разнообразных производственных объектах.

Фото: предоставлены разработчиками. Источник: www.nstu.ru

Lx: 3833